|

大成精密多架同步跟踪测量解决方案时间:2023-11-17 众所周知,锂电池生产工序多,工艺要求高。但在锂电池极片的生产过程中,会因为极片涂覆面密度不均匀、厚度一致性差等原因影响锂电池的整体性能。 由此,检测极片的净涂覆量尤为重要。大成精密对多架跟踪技术做出调整、升级,推出多架同步跟踪测量系统,让客户轻松驾驭涂布段测量需求。 多架同步跟踪测量系统

应用场合 用于锂电池正、负极涂布。利用多台扫描架对极片进行同步跟踪测量。 (扫描架数可选,最多可支持7个扫描架,扫描架可以根据涂布工艺要求,配置不同功能的扫描架)

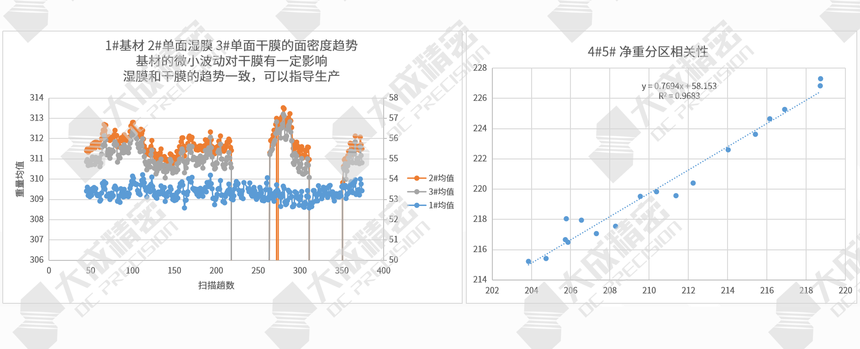

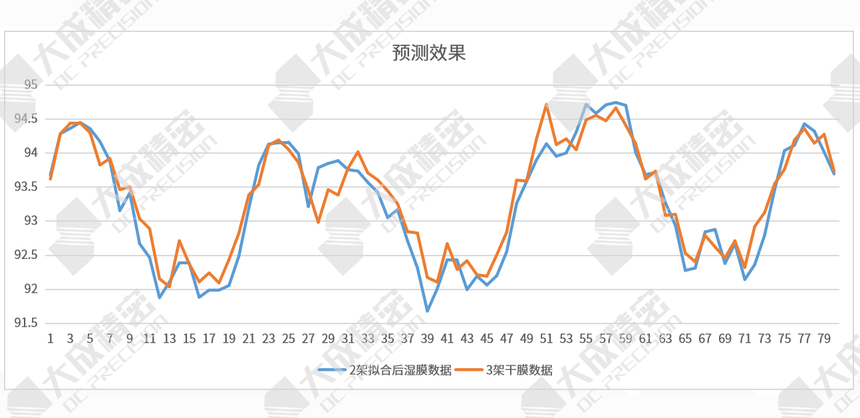

核心功能 同步跟踪测量技术:大成精密同步测量技术采用独立研发的工业控制主机 + 运动控制器(EtherNet + EtherCAT)通过对编码器偏差进行实时补偿,以及涂布走带位置和扫描运动位置实时差补运算,使得每台扫描架的“扫描运动与机台走带运动合成轨迹”精确重合,从而保证净涂覆量准确,提高了运算能力和响应速度,实实在在解决锂电极片生产的跟踪难题。 湿膜测量:湿膜检测可以减少面密度数据滞后性,锂电池极片湿膜与干膜测量趋势基本一致,干湿膜相关性>95%以上,可以说湿膜测得曲线就是干膜的曲线,搭配闭环功能时数据对接低延迟。

湿膜面密度预测:以同步跟踪测量技术为基础,测得极片同点干与湿的状态下面密度值,进行预测,进而使湿膜面密度与干膜一致。(下图为现场效果)

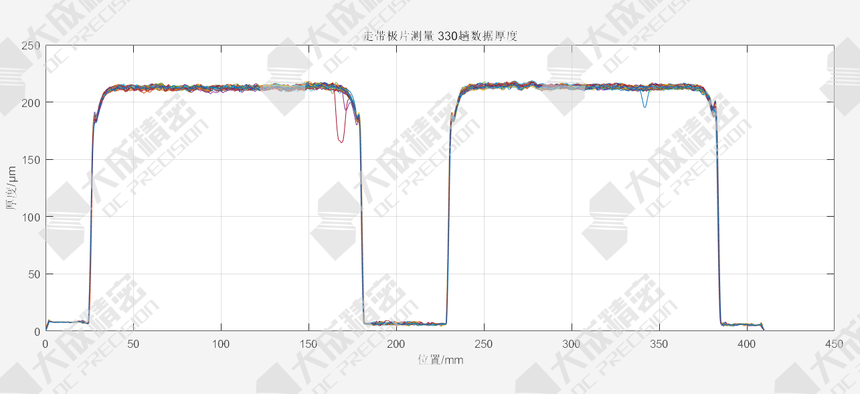

微小特征测量:对于涂布工序,在线检测极片微小特征,是此工序核心问题之一,常见的极片微小特征:漏涂、少涂(未漏集流体,且与正常涂覆区灰度差异小,CCD无法识别)、刮划痕(未漏集流体,且与正常涂覆区灰度差异小,CCD无法识别)、削薄区厚度轮廓等,可采用厚度面密度测量一体机(微斑面密度测量仪)实现在线检测。

净涂敷量测量:净涂敷量的一致性是涂布工序极片质量的核心指标,通过双架差量测量可有效监控基材、涂层变化导致的极片一致性变化,帮助涂布工序提高制成能力与COV。 下图数据采集背景:阳极单面涂布,共生产一卷2000米第一台面密度测量仪测量涂布前铜箔变异第二台面密度测量仪测量涂布后的极片总重。

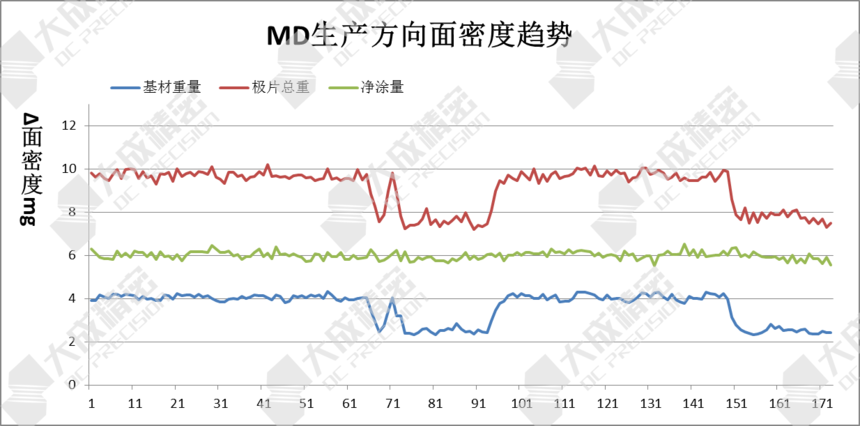

智能模头闭环系统:依托10余年专业的锂电测量技术加AI算法,搭建控制模型算法可预判采集数据中的趋势性因素,匹配当前工艺特征同时控制调节涂覆量,实现涂布全过程控制TD、MD方向面密度,提升涂布质量COV,助力产线智能化。(下图为系统组成示意图)

特色功能 辐射防护、极片标记、涂布脉动分析、标定自动计算、校验自动计算、卷质量报表、一键MSA…… 2014年,大成精密开始布局湿膜测量,开始开发“多架同步跟踪测量系统”,致力于解决“锂电池极片净涂量检测,测不准”的问题,并于次年成功量产。此项技术填补了国内湿膜检测多架技术空白,并获得了一线大厂的批量订单。2021年宽幅五架同步跟踪测量系统批量交付。 如今,五架同步跟踪测量系统已在市场稳定应用,以其突出的优势帮助客户解决了锂电池生产过程中质量管控难的问题。大成精密立足研发创新,在极片测量技术上一直处于锂电行业最前沿,将来,大成精密将再接再厉,不断创新升级,推出更加优秀的产品,为客户带来更大的经济效益。

|